Joskin apre le porte della sede centrale, a Soumagne in Belgio, alla stampa di settore italiana, accompagnata da Luca Zolin, amministratore della ditta Lucagri, con sede a Mason Vicentino (Vi). Dal 2018 Lucagri ha raggiunto un’intesa con l’azienda belga al fine di distribuire, in esclusiva per l’Italia, spandiliquame, spandiletame, attrezzature per la gestione dei prati e rimorchi prodotti da Joskin.

«In Joskin siamo alla continua ricerca delle più moderne tecniche per conseguire la più alta precisione possibile – ha dichiarato Jean Mark Vanempten, area manager Italia –. Dalla progettazione, con sofisticati sistemi di simulazione dinamica in 3D, alla realizzazione, ad opera di personale altamente specializzato, coadiuvato dalle migliori tecnologie disponibili, come i laser automatici e i robot per le saldature automatizzate in continuo». L’azienda Joskin, ancora oggi a conduzione familiare, è stata fondata nel 1968, diventando, nel tempo, un punto di riferimento a livello mondiale nella progettazione e costruzione di macchine agricole.

Tre stabilimenti produttivi distribuiti tra Belgio (a Soumagne), Polonia (a Trzcianka) e Francia (a Bourges), per una superficie coperta totale di circa 150.000 m². Nel 2019 i dati sono stati incoraggianti: fatturato consolidato pari a 98.500.000 euro, 854 dipendenti; oltre 3.000 macchine prodotte; tutto questo senza considerare l’indotto generato sia in termini di valore prodotto sia di ricadute occupazionali. Con questi numeri Joskin si pone come punto di riferimento nella produzione di attrezzature agricole dedicate alla logistica, al trasporto delle merci e alla distribuzione degli effluenti zootecnici, esportando in oltre 50 paesi nel mondo.

Progettazione interna

«La nostra produzione è standardizzata – ha aggiunto Vanempten – al fine di garantire la massima precisione, allo stesso tempo, la scelta di avere all’interno dell’azienda gli uffici di progettazione e la disponibilità di molteplici opzioni di accessori, ci consente di poter offrire all’utente finale un altissimo grado di personalizzazione, per andare in contro alle esigenze di ogni cliente».

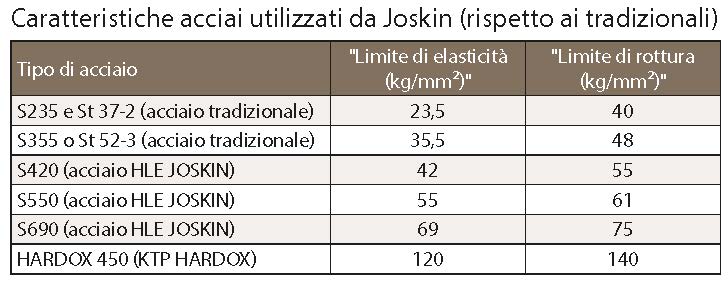

Tutto questo è supportato da una grande qualità costruttiva e dalle materie prime utilizzate, come gli acciai speciali ad alta soglia di elasticità. Inoltre, le più moderne tecnologie disponibili danno supporto al lavoro dei tecnici che hanno a disposizione: tavoli per taglio laser, piegatrici a controllo numerico con dispositivo di correzione automatica dell’angolo di piega, robot di saldatura, per citarne solo alcuni. La produzione Joskin rispetta la filosofia di produzione della casa: la precisione all’interno della catena di montaggio è affidata alle numerose macchine automatizzate che misurano, tagliano, piegano e saldano in continuo; l’accuratezza degli assemblaggi saldati e installati viene garantita dall’utilizzo di sagome e dime dedicate. Il materiale, prima di essere verniciato o galvanizzato, viene accuratamente ripulito mediante granigliatura, che utilizza 2.500 kg di biglie d’acciaio al minuto. Le macchine Joskin sono interamente realizzate in acciaio speciale ad alto limite di elasticità. Molta importanza viene data alla ricerca del miglior rapporto qualità/peso dell’acciaio, cosa che consente di ridurre quanto più possibile il peso a vuoto delle macchine, aumentando, allo stesso tempo, la loro robustezza, con un conseguente aumento della capacità di carico.

La tabella permette di mettere a confronto le caratteristiche generali degli acciai utilizzati nella produzione Joskin.

Ricambi sempre disponibili

Ogni macchina che lascia le sedi di produzione Joskin è corredata da un catalogo e da un manuale specifico, che tiene conto di ogni singolo particolare installato. Il catalogo comprende gli schemi e i riferimenti dei componenti installati, così, anche a distanza di anni, è possibile ordinare e ottenere pezzi di ricambio, con la sicurezza di ottenere sempre il particolare giusto.

L’assistenza è, per l’appunto, uno dei punti di forza della ditta Joskin; molto spazio viene dedicato allo stoccaggio permanente dei pezzi di ricambio principali, e non solo, investendo, anche per questo reparto risorse in tecnologia per lo stoccaggio e la logistica delle parti. Un sistema computerizzato gestisce il magazzino, così all’addetto basterà digitare un codice e il robot provvederà a rendere disponibile l’articolo corrispondente, riducendo al massimo sia i tempi morti, sia le possibilità di errore.

Rimorchio Drakkar

Per le esigenze di trasporto in campo e su strada Joskin propone Drakkar, un rimorchio dotato di un cassone polivalente, in grado di accogliere molteplici materiali, come: insilati, cereali, polpe, barbabietole, patate ecc. Grazie alla tecnologia costruttiva Joskin è riuscita a dotare questo rimorchio di pareti laterali in poliestere/polietilene trattato contro i raggi UV: questo consente di ridurre notevolmente il peso a vuoto della macchina, a tutto vantaggio della sua capacità di carico. La vera rivoluzione di Drakkar è racchiusa nel suo sistema di scarico, costituito da un nastro trasportatore industriale a tenuta stagna che agevola la discesa del materiale.

Durante le operazioni di scarico, due motori idraulici avvolgono il nastro su di un tamburo posto nella parte posteriore del cassone, contemporaneamente, la parete anteriore, che si muove in maniera solidale al fondo, accompagna il materiale senza compattarlo; terminate le operazioni di scarico, il motore idraulico anteriore riporta gli elementi in posizione. Questo particolare sistema consente di ridurre notevolmente i rischi di ribaltamento laterale durante le fasi di scarico di qualsiasi materiale. Normalmente un rimorchio ribaltabile deve raggiungere una notevole inclinazione per far scivolare il carico che contiene, soprattutto in presenza di materiali soggetti al compattamento. Il sistema Joskin è indipendente dal grado di inclinazione, riduce notevolmente l’altezza necessaria al sistema con ribaltamento, con una riduzione conseguente dei rischi di ribaltamento laterale.

Gamma carri botte

In Joskin non esiste una unica formula vincente per i carri botte, ma una soluzione adatta a ogni richiesta: questo non vuol dire che ogni macchina prodotta è un prototipo a sé stante, ma il risultato dell’assemblaggio di componenti standardizzati, ossia fabbricati in serie, installati a più riprese e testati sul campo. Ogni cisterna, dunque, è realizzata individualmente a partire da componenti standardizzati, la disponibilità di oltre 1.200 opzioni, per l’elaborazione del carro botte spandi-liquame, consente di avere una gamma disponibile composta da 13 serie e più di 75 modelli in totale, garantendo il massimo grado di personalizzazione, in funzione delle specifiche esigenze aziendali. La macchina, prima di entrare in catena di produzione, viene accuratamente configurata a computer negli uffici di progettazione interna: a oggi Joskin ha progettato e prodotto, nei suoi stabilimenti, oltre 30.000 carri botte.

Per massimizzare l’efficienza dello spandimento dei liquami è necessario dotare il carro botte di strumenti atti alla distribuzione, al fine di utilizzare una risorsa ricca ed abbondante, per aumentare il rendimento delle colture e dei prati, riducendo i costi d’acquisto di fertilizzanti chimici. Joskin propone diverse soluzioni per l’iniezione del liquame: dischi, pattini o vomeri trancianti; denti rigidi o flessibili; o lo spandimento tramite barre, dotate di tubi flessibili e multiugelli. La larghezza di lavoro, a seconda dei modelli, varia da 2,80 m a 36 m. A garantire l’efficienza, su barre di così notevole larghezza, è il maceratore verticale con due sistemi di taglio, uno su ogni lato. Il liquame sotto pressione viene spinto in un ingresso da 6 pollici nella camera centrale, successivamente viene distribuito in modo uniforme tra le diverse uscite, da 24 a 36 a seconda dei modelli, una presa d’aria interna al maceratore fornisce un flusso regolare. Questa tecnologia consente di avere un ingombro limitato e la riduzione delle perdite di carico nelle condotte di iniezione, conseguendo una ripartizione più omogenea del liquame nelle barre a tubi flessibili. Attraverso i sistemi di iniezione Joskin è possibile ridurre al minimo le perdite volatili dei liquami distribuiti, che rimangono così maggiormente ricchi di materia organica, azoto, fosforo, potassio, magnesio ecc.