La drammatica tendenza al rialzo delle quotazioni dei carburanti, che ha visto il gasolio agricolo superare e poi sfondare, in pochissimi giorni, il “muro” psicologico di un euro al litro, pone serie difficoltà a chi dovesse fare dei preventivi per la campagna di raccolta dei prodotti da insilare. Con le potenze impegnate necessarie, i consumi orari a pieno carico possono partire da quasi un ettolitro, con punte che sfiorano i 200 litri; considerando un costo medio nel 2021 di circa 70 centesimi al litro, si può ipotizzare un aumento di 50-60 centesimi al litro.

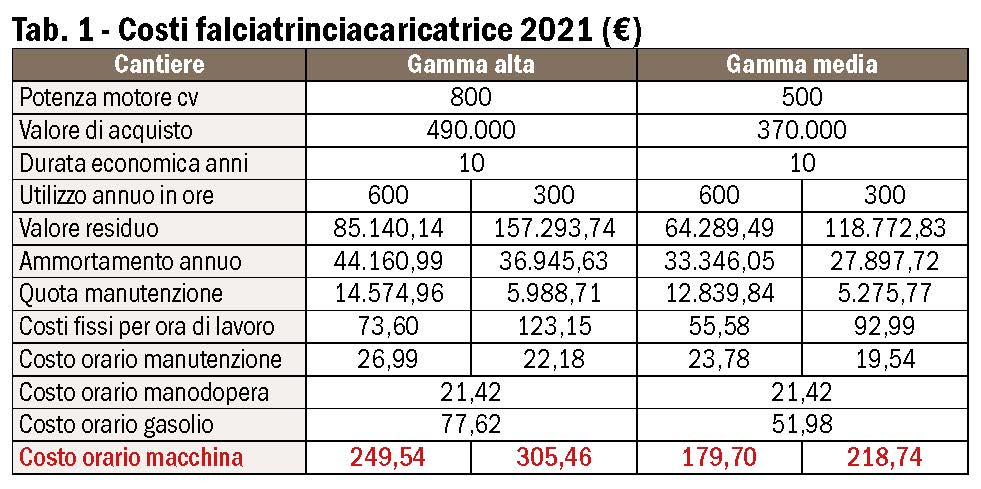

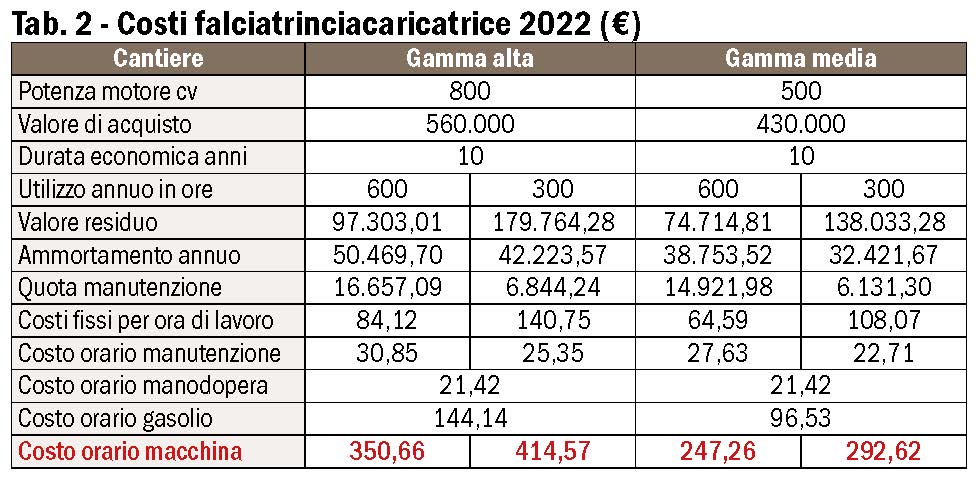

Se osserviamo le tabelle 1 e 2, relative rispettivamente al 2021 e al 2022, si può osservare che il costo orario dello stesso cantiere di lavoro passa – nelle condizioni più favorevoli – da 250 a oltre 350 euro, con un incremento superiore al 40%. Il confronto fra i costi della stessa macchina nelle condizioni peggiori (poche ore, troppo poche per ammortizzare un investimento da mezzo milione di euro) ci mostra che se l’aumento è lo stesso in termini assoluti (il carico del motore non varia), in percentuale l’incidenza è ancora maggiore. Questo fenomeno diventa ancora più evidente nel caso in cui l’impresa dovesse lavorare sotto costo: i 100 euro di incremento nei costi energetici corrispondono al 40%, se riferiti al prezzo (giusto) di 250 euro/ora, ma salgono al 50% se nel 2021 ci si fosse dovuti accontentare di soli 200 euro/ora.

Stiamo parlando di uno dei cantieri di lavoro fra i più costosi, in termini sia di prezzo di acquisto sia di mantenimento, fra quelli del panorama agricolo italiano, che spesso diventa un crudele mezzo di selezione per le stesse imprese agromeccaniche. Chi avesse fatto, nel 2021, offerte al ribasso, da quest’anno dovrà trovare un nuovo accordo con il cliente: un incremento dei costi di quasi la metà è inaccettabile e, soprattutto, non sopportabile da qualunque impresa, per solida che sia.

Aumenta incidenza carburanti e lubrificanti

Come si può vedere dalle tabelle, il valore delle macchine non è aumentato rispetto allo scorso anno in misura corrispondente agli incrementi nei costi di produzione: dai semilavorati ai meccanici, idraulici ed elettronici, il costo dell’energia ha lasciato una traccia ovunque.

La trinciatura per la preparazione di foraggi insilati non è, come si potrebbe pensare, un’attività ad elevato consumo di energia, ma, fra i vari processi di preparazione degli alimenti per animali, sembra essere il più virtuoso dal punto di vista dei consumi. I foraggi ad essiccazione naturale richiedono numerosi interventi (falciatura, rivoltamento e ranghinatura, pressatura e movimentazione balle), da ripetere varie volte all’anno, che fra tutti superano di gran lunga il consumo del ciclo di trinciatura e insilamento. Lo stesso vale per i mangimi in granella: a parte i cereali vernini, che nei nostri ambienti non richiedono essiccazione artificiale, per le colture a maturazione estiva e autunnale il consumo energetico è complessivamente superiore.

Attenzione al corretto dimensionamento del cantiere

Per i trinciati, il fabbisogno di un ettaro di terra si concentra in meno di un’ora di lavoro, seppure grazie a un cantiere di valore elevato che riunisce in sé – ricordiamolo – varie operazioni: taglio, preparazione per la fermentazione e carico. Le cifre in gioco derivano dalla crescita dimensionale delle macchine, in relazione alle crescenti necessità dell’utenza, dovuta in massima parte all’evoluzione delle tecniche di insilamento, e in particolare alla lunghezza di trinciatura.

Dai dati consultabili in letteratura, la riduzione della lunghezza di trinciatura, insieme alla rottura della granella, ha portato a un incremento del fabbisogno energetico del 30-35%, arrivando a superare i 2,5 kWh per tonnellata. Nella composizione del costo di esercizio, tuttavia, la parte relativa al carburante sta assumendo un ruolo preponderante rispetto alle altre voci: se fino al 2020 la parte del leone la facevano gli ammortamenti, ora il 40% dei costi riguarda carburanti e lubrificanti.

Questo ragionamento non ci deve però fare dimenticare l’importanza del corretto dimensionamento del cantiere di lavoro rispetto al fabbisogno: se abbiamo lavoro sufficiente per impiegare il cantiere più economico per un tempo ottimale, il modello più potente potrebbe restare sottoutilizzato. Ammettiamo che la differenza di resa oraria sia proporzionale alla potenza nominale del motore (500 contro 800 cavalli): moltiplicando i 247 euro/ora della Tab. 2 per 1,6 otteniamo un costo “equivalente” di 396 euro all’ora, inferiore di circa il 5% a quello del cantiere più potente che lavorasse solo 300 ore all’anno. Ma si tratta sempre di un’astrazione, perché nelle condizioni reali, i fattori ambientali tendono a ridurre le differenze determinando una diminuzione della resa oraria, che aumenta il differenziale in caso di utilizzo insufficiente. L’esempio dimostra che nella scelta di una macchina – e principalmente di una trincia – è di vitale importanza una stima accurata del numero di ore in meno che la macchina nuova potrà totalizzare rispetto a quella che va a sostituire.

Se si sceglie un mezzo sproporzionato, c’è il rischio concreto che trascorra gran parte della sua vita all’interno del capannone, con un costo orario che potrebbe rivelarsi insostenibile; magari si avrà il vantaggio della tempestività, ma se questo vantaggio non viene pagato, si traduce in una tara.

Boom di vendite nel 2021

Come tutte le macchine agricole in generale, anche per le falciatrinciacaricatrici semoventi il 2021 è stato un anno memorabile. Sono state, infatti, immatricolate ben 109 macchine, 46 in più del 2020, pari a un incremento del 73%. In pratica, si è tornati ai valori del 2011 e 2012, quando gli incentivi per il biogas avevano spinto molti agromeccanici a dotarsi di nuove trince.

Detto che comunque il 2020 era stato l’anno peggiore da quindici anni a questa parte, il motivo che ha determinato questo boom nelle vendite è stato senza ombra di dubbio il credito d’imposta concesso dal Governo per chi acquistava macchine dotate di tecnologia 4.0. E si sa che macchine da raccolta come mietitrebbie e trince rientrano con una certa facilità nei requisiti richiesti per questo sgravio.

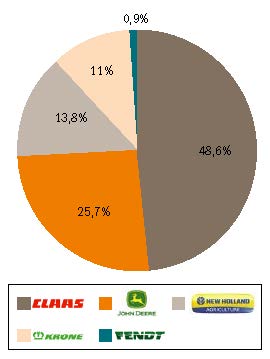

La ripartizione tra i cinque marchi presenti nel nostro paese non ha subito grossi scossoni per quanto riguarda i primi due competitor. Claas rimane, infatti, leader indiscusso con il 48,6% di quota (era il 46% nel 2020), seguita da John Deere che ha raddoppiato il numero di macchine vendute raggiungendo il 25,7% di quota (contro il 22% del 2020). Al terzo posto si piazza New Holland, con il 13,8% di share (dall’11,1% del 2020), che raddoppia le vendite e scavalca Krone che invece vende le stesso numero di trince del 2020, ma perde decisamente in quote mercato (dal 19% all’11%). Chiude la classifica Fendt, con l’1% circa di quota, in linea con il 2020. di Francesco Bartolozzi