Con oltre 15.000 componenti, le mietitrebbie Claas sono tra le macchine agricole più complesse. L’organizzazione della produzione, la logistica dei pezzi, la struttura esterna e l'assemblaggio sono una particolare sfida, soprattutto per la varietà delle caratteristiche di base e delle opzioni.

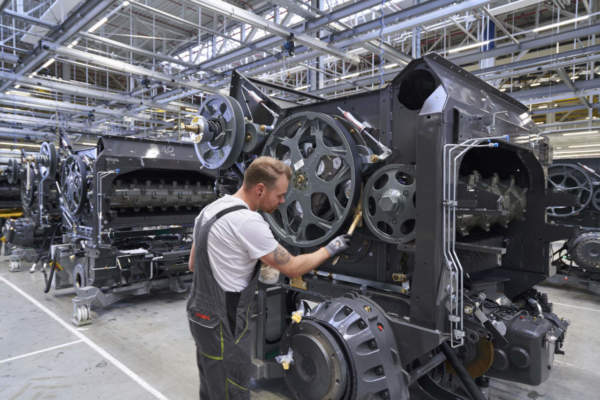

Riprogettato e ricostruito da zero nell'ambito del progetto SynPro 2020, l'impianto di assemblaggio delle mietitrebbie Trion e Lexion presso la sede centrale Claas di Harsewinkel, significa proprio questo: una varietà senza pari, una produzione altamente flessibile e una qualità senza compromessi, il tutto in postazioni di lavoro all'avanguardia e ad levato risparmio di CO2.

Più diversificate che mai: attrezzate per il futuro

Fino al 2021, le mietitrebbie venivano costruite su due linee di assemblaggio presso lo stabilimento di Harsewinkel. Tale sito produttivo ha da sempre lavorato a un regime estremo, poiché le macchine sono diventate più grandi, proprio per offrire una gamma più ampia di caratteristiche tecniche. Inoltre, il lancio della Trion nell'estate del 2021 richiedeva un nuovo approccio: un futuro impianto di produzione avrebbe dovuto costruire più mietitrebbie al giorno e realizzare una gamma sempre più ampia di modelli, ma con un maggiore utilizzo di parti identiche. Oggi, la ristrutturazione da 44 milioni di euro consente la costruzione di oltre 30 tipi di mietitrebbie su un'unica linea di assemblaggio.

Realizzato in tempi record, il nuovo capannone ha una superficie di 15.000 m2 e soffitti alti fino a 14 metri. Lo smantellamento dei due vecchi capannoni e il montaggio sono avvenuti in sole 22 settimane. E non è tutto: l'illuminazione a Led garantisce posti di lavoro illuminati quasi naturalmente, indipendentemente dall'ora del giorno. Un nuovo impianto di ventilazione da 6 tonnellate permette la circolazione di 80.000 m3 di aria all'ora, per un ambiente di lavoro piacevole tutto l'anno. Il nuovo padiglione, da solo, consente di risparmiare circa 470 tonnellate di CO2 all'anno grazie a una gestione efficiente dell'energia, a un eccellente isolamento e all'illuminazione a Led.

I dipendenti possono utilizzare le nuove sale comuni così come gli uffici destinati alla pianificazione della produzione e la logistica, anch’essi totalmente ristrutturati. Oggi, le mietitrebbie attraversano silenziosamente l'intera linea di assemblaggio e i banchi di prova portati da veicoli a guida automatica, i cosiddetti Agv (Automated Guided Vehicle). La combinazione di questi fattori crea un ambiente di lavoro motivante che favorisce la massima concentrazione sul posto di lavoro: uno degli ingredienti fondamentali della qualità Claas.

Le misure di ammodernamento adottate consentono di risparmiare 470 tonnellate di CO2 all'anno.

Qualità senza compromessi: pianificata e documentata fino all'ultimo bullone

La diversità dei prodotti e l'aumento della produzione - fino a 28 mietitrebbie al giorno in un solo turno - richiedono adeguamenti nella gestione dell'officina e nella logistica interna. I pezzi e i moduli per ogni mietitrebbia vengono convogliati alla linea di assemblaggio principale dalle linee di sotto-assemblaggio che entrano da ogni lato. I componenti più piccoli vengono stoccati nel "supermercato", mentre quelli più grandi, come motori e assali, vengono preparati per l'assemblaggio e montati poco dopo la consegna. Nel nuovo capannone di assemblaggio, i cicli di costruzione dell'unità di trebbiatura, dell’unità di separazione, del serbatoio per la granella o tubo di scarico nonché la verniciatura finale, si susseguono come un orologio per garantire un accoppiamento perfetto. Tutto ciò richiede esperienza, unita a sistemi informatici all'avanguardia e al monitoraggio continuo di tutte le fasi di produzione in tempo reale.

Tutti in Harsewinkel – così come in tutti gli altri siti produttivi Claas - lavorano con un obiettivo comune: una produzione di qualità e senza compromessi, nonché il massimo numero di "right first time" per consegnare macchine impeccabili già al primo controllo qualità. Tuttavia, i sei modernissimi banchi di prova messi in funzione nel 2020 sono decisivi. Non solo vengono utilizzati per i primi controlli di qualità, ma anche per l’avviamento delle macchine. Essi esaminano tutte le funzioni meccaniche, idrauliche ed elettriche per verificarne il perfetto funzionamento e testano anche le funzioni elettroniche come Cemos, Cebis e Cemis 1200 con Gps Pilot e Telematics.