In occasione di Eima International 2018 Kohler ha presentato K-HEM (Kohler Hybrid Energy Module), l’unità ibrida di generazione di potenza combinata elettrica e meccanica. Alla luce dei cambiamenti che la nuova direttiva in materia di emissioni apporterà al settore delle applicazioni off-road a partire dal 1° gennaio 2019, l’offerta di Kohler si dota di un prodotto in grado di intercettare i nuovi bisogni dei costruttori del settore. Sul mercato esistono fonti di energia differenti e la scelta di Kohler non è quella di investigarne l’utilizzo e le peculiarità per metterle in competizione, ma quella di integrarle e farle convivere per riuscire a estrarne tutto il potenziale valore.

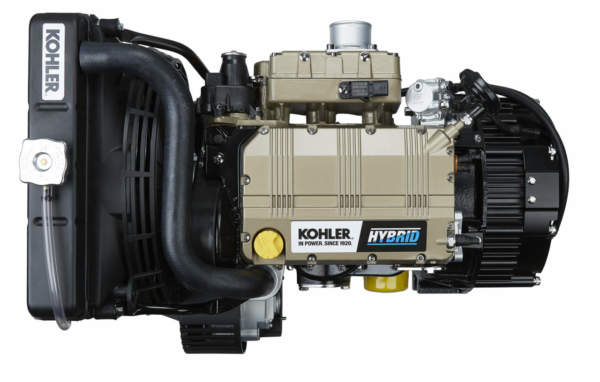

Nasce così K-HEM, l’unità di generazione di potenza data dalla combinazione del motore diesel KDW 1003 da 18 kW conforme alla normativa Stage V e senza DPF, e del motore elettrico 48 Volt che garantisce 15 kW di picco e 9 kW continuativi. Dunque, l’unità è in grado di offrire più di 30 kW senza bisogno di utilizzare sistemi di post-trattamento dei gas di scarico; K-HEM può inoltre funzionare come generatore per sistemi di accumulo dell’energia.

Le caratteristiche dell’unità ibrida K-HEM sono studiate per tutta quella serie di applicazioni contraddistinte da cicli di lavoro discontinui che richiedono picchi di potenza (saldatori, rasaerba, trattori con accessori per l’agricoltura, ecc.) e di macchine che operano prevalentemente con cicli di lavoro costanti a bassi carichi che impediscono il raggiungimento delle temperature necessarie per lo svolgimento della rigenerazione passiva all’interno del filtro antiparticolato (piattaforme aeree, carrelli elevatori, ecc.).

Con K-HEM, la base di potenza è fornita dal motore termico, mentre i picchi di potenza sono garantiti dal motore elettrico; tale sistema, nel rispetto dei limiti indicati dalla normativa Stage V, permette alle macchine di evitare un’operazione di detaratura e garantisce elevati livelli di produttività: la centralina master integrata permetterà all’utilizzatore di monitorare e gestire le modalità di lavoro e le transizioni in base alle proprie esigenze. Tutto ciò risulterà in macchine più leggere, compatte e performanti rispetto al passato, capaci di sfruttare tutti i vantaggi dell’integrazione della potenza meccanica e della potenza elettrica: riduzione della complessità del motore, assenza di sistemi di post-trattamento, immagazzinamento e sfruttamento dell’energia prodotta in eccesso grazie all’alternatore integrato, recupero dell’energia durante le fasi di frenata e di scarico, possibilità di gestire le operazioni grazie alla centralina master, riduzione delle emissioni gassose, della rumorosità e dei consumi, miglioramento delle performance e della modulazione della potenza grazie alla gestione integrata di ciascuna operazione.

Il motore diesel garantisce il massimo del rendimento in specifiche condizioni di esercizio, quindi l’unità ibrida permetterà di raggiungere più velocemente e più frequentemente i punti ottimali di lavoro, aumentando così l’efficienza del lavoro svolto e, di conseguenza, la produttività dell’applicazione.

Grazie alla doppia funzione della componente elettrica che lavora come generatore o come motore ausiliare, sarà possibile recuperare energia dal sistema di trasmissione durante le fasi di frenata e di scarico della macchina e dallo stesso motore termico durante le fasi di lavoro a bassa richiesta di potenza. In questo modo, l’energia immagazzinata nelle batterie sarà disponibile quando la macchina richiederà di superare la soglia dei 18 kW termici installati, superando addirittura i 30 kW; ne risulta un notevole risparmio in termini emissioni, consumi e potenza termica installata.

I costruttori di applicazioni non devono preoccuparsi per eventuali problemi di installazione dato che l’integrazione dell’unità ibrida con il sistema idraulico o la trasmissione meccanica è uguale a quella del motore diesel. L’elevato livello di integrazione tra parte meccanica e parte idraulica reso possibile dall’unità ibrida permette una totale ottimizzazione della gestione della macchina: ciascun attuatore può essere gestito dal sistema idraulico o elettrico a seconda delle specifiche esigenze e controllato dalla centralina master che sovrintende il sistema. L’esempio più lampante è rappresentato dagli accessori agricoli: la possibilità di sganciarli dal sistema meccanico e di gestirli con il sistema elettrico, permette ora un elevatissimo livello di ottimizzazione delle operazioni.